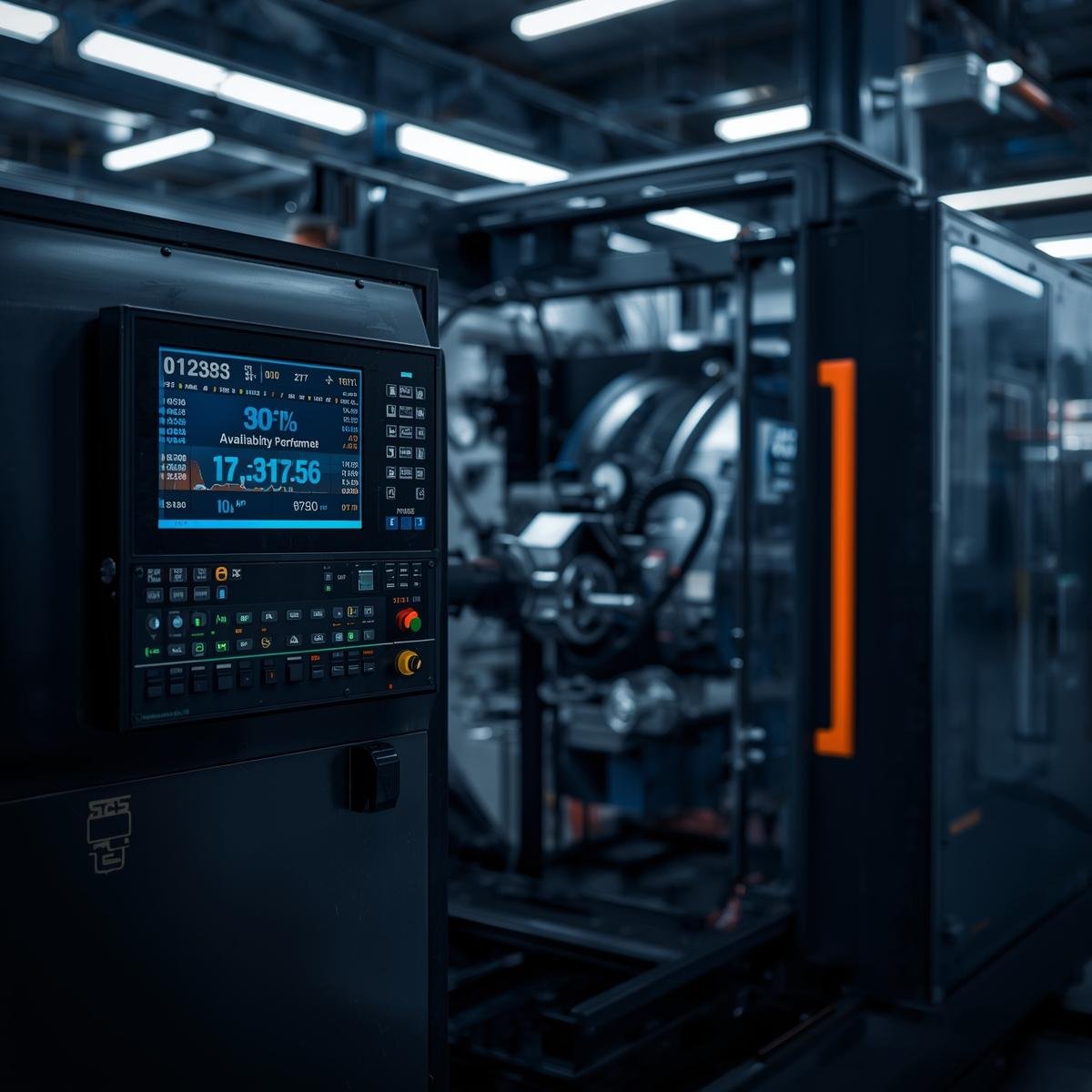

Transforma tu planta en una máquina de alto rendimiento con TPM.

Incrementa la disponibilidad, el rendimiento, la calidad, reduce accidentes y costos innecesarios con una estrategia TPM adaptada a los retos específicos de tu planta.

Obtén un análisis inicial de tus principales pérdidas, brechas y oportunidades de mejora basadas en los principios del TPM, sin costo y orientado a resultados reales.

¿Te pasa esto en tu planta?

Muchas plantas operan con problemas que afectan de forma crítica sus resultados (eficiencia, calidad, costos, seguridad, entregas, etc.). Entre los más comunes se encuentran:

Máquinas deterioradas que generan fallas, reducción de velocidad y producto defectuoso.

Accidentes o incidentes provocados por condiciones o actos inseguros

Incumplimiento de plazos de entrega por falta de estabilidad en máquinas o procesos

OEE por debajo de lo esperado, especialmente en procesos cuello de botella

Mermas, reprocesos y alta variabilidad que aumentan costos operativos

Incumplimiento del mantenimiento preventivo y costos excesivos de mantenimiento correctivo

Poco involucramiento del personal de producción en el cuidado de sus máquinas

Bajo nivel de colaboración entre Producción y Mantenimiento

Por otro lado, también existen plantas que han empezado procesos de implementación de TPM, pero lo han hecho con metodologías teóricas y genéricas, consultores con poca experiencia real en planta, sin una estrategia efectiva de cambio cultural ni un involucramiento genuino del personal. Como consecuencia estos esfuerzos no generan mejoras importantes en los resultados.

Si alguno de estos puntos te resulta familiar, es una señal clara de que tu planta necesita un sistema de gestión como el TPM —pero uno implementado correctamente, de manera práctica, adaptado a tu realidad y enfocado en resultados reales y sostenibles.

Cómo TPM resuelve estos problemas …

El TPM es un sistema de gestión de plantas que desarrolla e involucra a todo el personal en la eliminación de las pérdidas que afectan el logro de los objetivos.

Si bien el modelo completo considera 8 pilares, la estrategia de implementación se adapta a la realidad de cada planta. En la mayoría de casos, el proceso inicia con el Mantenimiento Autónomo y el Mantenimiento Planificado.

Entre los beneficios de implementar el TPM tenemos:

- Incremento del OEE y de la capacidad disponible, mediante mejoras en disponibilidad, rendimiento y calidad.

- Reducción de paradas no planificadas y fallas repetitivas

- Disminución de mermas, reprocesos y variabilidad del proceso.

- Equipos restaurados y procesos de seguimiento que garantizan que se mantengan en esas condciones.

- Reducción de accidentes mediante la identificación y eliminación de actos y condiciones inseguras

- Arranques más estables y rápidos, reduciendo las pérdidas por setup y ajustes.

- Mayor cumplimiento del mantenimiento preventivo.

- Operadores más involucrados en el cuidado y la operación correcta de sus máquinas

- Mejor colaboración entre Producción y Mantenimiento, impulsando una cultura de mejora continua.

- Disminución de costos de producción.

¿Qué Opinan Nuestros Clientes?

Conoce Nuestros Servicios.

Capacitaciones principalmente prácticas, enfocadas en la aplicación directa de las metodologías de TPM en las máquinas de tu planta.

Material diseñado a la medida, basado en la realidad operativa y las necesidades específicas de tus procesos productivos.

Estas capacitaciones pueden convertirse en el punto de partida para la Fase 1 del TPM, incluyendo la elaboración de un plan de trabajo para las máquinas intervenidas u otras seleccionadas.

Durante el desarrollo de los talleres, promovemos el trabajo integrado entre producción y mantenimiento para eliminar pérdidas y elevar la eficiencia operativa.

Asesoría experta en la elección de máquinas piloto, asegurando un inicio estratégico y de alto impacto dentro de tu operación

Enfoque en resultados operativos: restauración de máquinas, logro de objetivos (aumento de disponibilidad, mejora del rendimiento, reducción de producto defectuoso, reducción de accidentes, etc.) y eliminación de pérdidas críticas.

Consultoria en Implementacion

- Diagnóstico base gratuito para comprender la situación real de tu operación, identificar pérdidas críticas y alinear los objetivos del proyecto con tus metas de negocio.

- Elaboración de un Plan de Implementación TPM a medida, diseñado según la realidad operativa, cultura y necesidades de tu planta.

- El enfoque central es la restauración de máquinas, la mejora tangible de resultados (disponibilidad, rendimiento, calidad) y el desarrollo de una cultura de trabajo orientada a la mejora continua.

- Se inicia con un proyecto piloto estratégico, trabajándolo directamente en una o varias máquinas clave, junto con capacitaciones teórico–prácticas para el personal involucrado (producción, mantenimiento y otras áreas).

- La implementación del TPM se desarrolla por Fases, comenzando generalmente por los pilares de Mantenimiento Autónomo y Mantenimiento Planeado, según la estrategia definida en conjunto con el cliente.

- El plan incluye actividades como capacitaciones, asesoría continua, revisión de avances, seguimiento del plan de trabajo, soporte técnico especializado, entre otros.

- Para empresas que ya iniciaron la implementación del TPM pero no están obteniendo los resultados esperados, realizamos una evaluación integral, identificamos las brechas existentes y elaboramos un plan de trabajo para corregir y potenciar la implementación.

Preguntas

Frecuentes

¿Cuánto tiempo toma ver resultados con TPM?

Normalmente las primeras mejoras en indicadores (disponibilidad, rendimiento, calidad, etc) y en reducción de pérdidas, se observan entre 30 y 90 días; dependiendo de la máquina piloto, el apoyo a la implementación y el nivel de compromiso del equipo.

¿Necesito parar la planta para implementar TPM?

No. La mayoría de actividades se realizan con la planta operando. Solo ciertas actividades (limpieza, solución de defectos, entre otros) requieren tiempos de paradas planificadas.

¿Cómo elijo la máquina piloto para iniciar TPM?

Te ayudamos a seleccionarla usando criterios técnicos: criticidad en la planta, nivel de OEE, anomalías que le afectan, facilidad de intervención, entre otros.

¿La implementación requiere contratar más personal?

No. TPM aprovecha mejor al personal actual, redistribuyendo responsabilidades y fortaleciendo el trabajo conjunto entre Producción y Mantenimiento.

¿Qué nivel de participación se requiere del personal de producción?

Alta participación. El éxito del TPM depende de que los operadores asuman responsabilidades básicas de cuidado y control de sus máquinas.

¿Es obligatorio implementar los 8 pilares desde el inicio?

No. Se inicia por fases, priorizando Mantenimiento Autónomo y Mantenimiento Planeado. El despliegue completo depende de tus objetivos.

¿Cómo se mide el avance del TPM?

Con indicadores como: OEE, disponibilidad, fallas repetitivas, rendimiento, mermas, accidentes, producto defectuoso, pérdidas, cumplimiento de actividades de MA y MP, MTBF, entre otros.

¿Podemos adaptar el TPM a nuestra realidad y cultura?

Sí. Cada plan de implementación se diseña según la complejidad del proceso, nivel de madurez, tipo de maquinaria y objetivos de negocio de cada cliente.

¿Qué pasa si ya empezamos TPM pero no conseguimos resultados?

Podemos hacer una evaluación de madurez, identificar brechas y reencaminar la implementación para lograr un impacto real en los resultados y la organización.

¿El TPM aplica a cualquier industria?

Sí. Funciona en alimentos, envases, papel, agroindustria, plásticos, químico, automotriz, metalmecánica, etc. Se adapta al tipo de proceso.